国内首个耐蚀合金管材研发平台建成运行

2020-09-18

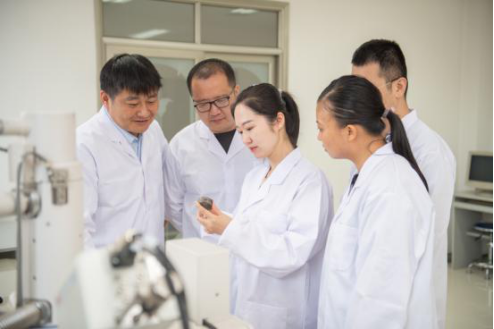

科技日报讯(记者 史俊斌 通讯员 杨宏智)9月10日,中国石油宝鸡钢管公司首盘高合金连续油管在长庆油田采气一厂安塞作业区G52-17气井下井作业成功。国家油气管材工程技术研究中心副主任毕宗岳透露,这是国内首个高合金耐蚀管材实验研发平台的重要成果,是油田高腐蚀气井增产降耗的必备利器。

据毕宗岳介绍,在油气开采中,腐蚀是世界性难题。硫化氢、二氧化碳、氯离子等介质腐蚀是造成管材失效的重要原因之一。世界油气田中大约1/3 含有硫化氢气体,我国四川、长庆、华北、新疆、江汉等都属于含硫油气田。该耐蚀合金管材实验研发平台建设历时3年,期间攻克了一系列关键技术。其采用自主研发的专用钢带对接、连续不间断管柱成型、国内最大功率的激光焊接、全管体固溶热处理等先进工艺,致力于研发不锈钢、钛合金、镍基合金、铝镁合金等材料管材,解决了油田“闻腐色变”的老大难问题。

8月12日,宝鸡钢管攻克高合金耐蚀管材2205双相不锈钢连续管制造关键技术,为长庆油田定制开发出国内首盘长度4000米、外径31.8毫米、壁厚3毫米的高合金连续油管。其外压力能力高于普通碳钢30%以上,疲劳寿命约为普通碳钢的2倍,在硫化氢和二氧化碳共存油气井环境下腐蚀速率比普通碳钢低10倍以上,特别适用于高腐蚀作业环境。

宝鸡钢管作为国家“一五”期间156个重点建设项目之一,具有管材研发和制造的综合优势,是国内最大的油气管材供应商,承担着油气输送、油气田开发保供的重大责任。其拥有国家油气管材工程技术研究中心是中国石油22个“国字头”研发中心之一,在油气管材的基础研究和应用研究领域,处于世界先进水平。

责任编辑:郭旭晖 龚丽华

阅读

转发

点赞

评论

加载中...